I smidesprocessen hänvisar rubbning till deformation av ett arbetsstycke för att öka dess diameter genom att komprimera dess höjd. En kritisk parameter vid störning ärhöjd-diameter-förhållande (H/D-förhållande), som spelar en nyckelroll för att bestämma kvaliteten på slutprodukten och processens genomförbarhet. Höjd-till-diameter-förhållandet används för att säkerställa att deformationen förblir kontrollerad och enhetlig, vilket förhindrar problem som buckling, sprickbildning eller materialfel.

Vad är förhållandet mellan höjd och diameter?

Höjd-till-diameter-förhållandet (H/D-förhållande) är förhållandet mellan arbetsstyckets höjd (eller längd) och dess diameter före smide. Detta förhållande hjälper till att definiera hur mycket ett material kan deformeras genom rubbningsprocessen. Ju mindre förhållandet är, desto mer genomförbar blir rubbningsprocessen eftersom kortare, tjockare material kan motstå större tryckkrafter utan att bucklas eller utveckla defekter.

Till exempel indikerar ett lägre H/D-förhållande, såsom 1,5:1 eller lägre, ett stubbigt arbetsstycke, som kan hantera höga tryckbelastningar utan betydande risker för instabilitet. Å andra sidan skulle ett högre förhållande, såsom 3:1 eller mer, kräva mer noggrann övervägande, eftersom arbetsstycket blir mer benäget att deformationsdefekter.

Hur bestämmer man det optimala H/D-förhållandet?

Det ideala H/D-förhållandet beror på flera faktorer, inklusive materialegenskaper, materialets temperatur under smide och graden av deformation som krävs. Här är de viktigaste stegen för att bestämma det optimala H/D-förhållandet för störning:

- Materialegenskaper: Olika material uppvisar olika tryckhållfasthet och duktilitet. Mjukare material, som aluminium, kan utstå mer deformation utan att spricka, medan hårdare material som stål med hög kolhalt kan kräva ett lägre H/D-förhållande för att undvika överdriven stress. Materialets strömningsspänning, dvs den spänning som krävs för att fortsätta att deformera materialet plastiskt, måste beaktas.

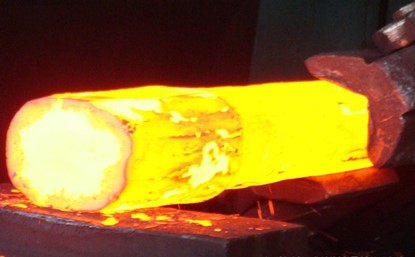

- Temperaturförhållanden: Varmsmidning utförs vanligtvis vid temperaturer som förbättrar materialets formbarhet och minskar den erforderliga kraften. Högre temperaturer möjliggör större deformation, vilket möjliggör ett större förhållande mellan höjd och diameter. För kallsmidning bör H/D-förhållandet hållas mindre på grund av den ökade risken för arbetshärdning och sprickbildning.

- Grad av deformation: Mängden deformation som krävs är en annan viktig aspekt. Om en betydande minskning av höjden behövs, är det fördelaktigt att börja med ett lägre H/D-förhållande för att säkerställa att arbetsstycket kan genomgå den erforderliga kompressionen utan defekter.

- Undvika defekter: När man bestämmer H/D-förhållandet är det viktigt att undvika defekter som buckling, som uppstår när materialet viks eller skrynklas under kompression. För att undvika buckling är en typisk tumregel att använda ett initialt H/D-förhållande på mindre än 2:1 för allmänt störande smide. Dessutom är smörjning och korrekt formdesign avgörande för att minimera friktionen och säkerställa enhetlig deformation.

Praktiskt exempel

Tänk på fallet att rubba ett cylindriskt ämne av stål. Om ämnets initiala höjd är 200 mm och diametern är 100 mm, skulle H/D-förhållandet vara 2:1. Om materialet är relativt mjukt och varmsmidning används kan detta förhållande vara acceptabelt. Men om kallsmidning används kan det vara nödvändigt att minska höjden för att minska H/D-förhållandet för att undvika buckling eller sprickbildning under rubbningsprocessen.

Slutsats

Förhållandet mellan höjd och diameter vid rubbning är en grundläggande aspekt av smide som avgör processens framgång. Genom att noggrant utvärdera materialegenskaper, temperatur och deformationskrav kan ett optimalt förhållande fastställas, vilket säkerställer produktion av högkvalitativa, defektfria smidda komponenter.

Posttid: 2024-09-18